在芯片性能每18個月翻倍的摩爾定律驅動下,BGA封裝正面臨焊球間距從1.27mm向0.3mm極限逼近的技術革命。傳統植球工藝的精度瓶頸(如錫膏印刷的小孔徑≥100μm)與熱損傷風險(良率僅78%),已無法滿足AI芯片、5G模塊等高端領域對微米級互聯的需求。

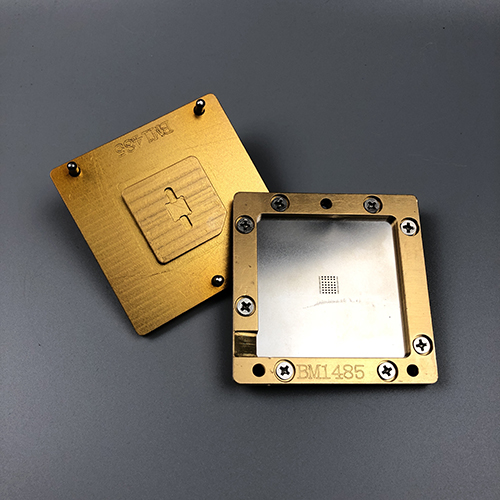

東莞路登科技生產的植錫珠治具作為激光植球工藝的核心載體,通過實現±5μm定位精度與0.07mm超微錫球焊接,正成為突破這一困局的關鍵支點。

當前行業痛點集中體現在三個維度:

精度失配:傳統鋼網印刷的錫球偏移率超15%,而0.5mm以下間距BGA要求偏差≤3%;

熱失控風險:熱風去球導致PCB基板碳化深度達0.05mm,多層堆疊封裝不良率高達30%;

效率瓶頸:人工植球耗時30分鐘/片,難以支撐量產需求。

植錫珠治具通過激光局部加熱(熱影響區≤0.1mm)與真空吸附(負壓0.05MPa),將良率提升至99.2%的同時,使單件處理時間縮短至5分鐘,為精密電子制造提供可量化的工藝躍升。

東莞路登科技植錫珠治具的突破性價值源于三大創新設計:

納米級定位系統:搭載500萬像素視覺引導與動態路徑規劃算法,實現±0.5μm焊球識別精度,徹底消除人工干預導致的偏移;

智能溫控模塊:采用915nm半導體激光脈沖(脈寬0.5-2ms),以10? W/cm2能量密度實現毫秒級熔錫,避免熱敏感元件損傷;

多材料適配架構:支持錫銀銅、金錫合金等焊料,兼容8-12英寸晶圓及CSP等異構封裝,滿足航空航天、醫療電子等嚴苛場景需求。

以紫宸激光設備為例,其70μm錫球焊接的球徑高度差可控制在±10%以內,推動晶圓級封裝進入微米新時代。

隨著全球晶圓植球機市場年復合增長率達12%,植錫珠治具正從高端定制走向標準化量產。在AIoT與6G技術催生的萬億級封裝市場中,該技術將加速向0.3mm以下超微間距、每秒6球的高速植球、以及無化學助焊劑的綠色制造演進。選擇植錫珠治具,不僅是工藝升級,更是搶占下一代電子制造話語權。